Bei Metal’s verarbeiten wir Edelstahl, um Baugruppen, Halbfertigprodukte, Maschinenteile und Großmaschinen für verschiedene Märkte herzustellen. Vor allem bieten wir einen Service, der den gesamten Logistikprozess abdeckt, denn wir uns bewusst dafür entschieden haben, nicht nur einfache Lieferanten zu sein, sondern ein spezialisierter Partner für die Umsetzung technologisch hochentwickelter Lösungen.

In diesem Artikel stellen wir Ihnen unseren Ansatz, den Produktionsprozess, die von uns bedienten Märkte und Regionen sowie die Werte vor, die unsere tägliche Arbeit anregen.

Von der Beschaffung bis zur Auslieferung: wir steuern und koordinieren die gesamte Lieferkette

Bei Metal’s vereinfachen wir den Beschaffungsprozess für unsere Kunden. Wir übernehmen alle Aspekte – von der ersten Beratung und Planung bis zur Lieferung der Teile ans Werk des Kunden – weil wir in der Lage sind, die gesamte Lieferkette zu steuern und zu kontrollieren. Unsere Dienstleistung umfasst:

- Technische Beratung und Planung – Wir prüfen die Machbarkeit des Projekts und schlagen Verbesserungen vor.

- Engineering – Wir optimieren das Projekt, um Kosten zu senken und die Leistung zu optimieren.

- Auswahl und Einkauf von Rohmaterialien – Unsere Kunden können uns ihre bevorzugten Lieferanten nennen oder sich bei der Auswahl auf Metal’s verlassen. Wir koordinieren alle beteiligten Unternehmen, Zeitpläne und Lieferungen.

- Produktionsprozess – Wir übernehmen die gesamte Fertigung, um die spezifischen Anforderungen der in verschiedenen Märkten tätigen Unternehmen zu erfüllen, von der Medizintechnik über die Lebensmittelverarbeitung bis hin zur Verpackungsindustrie.

- Qualitätskontrolle – Diese begleitet alle Prozessphasen und umfasst Leistungs-, Maß- und ästhetische Prüfungen basierend auf den mit dem Kunden vereinbarten Parametern und Anpassungen.

- Weltweite Lieferungen – Wir können die gesamte Logistik und die Frachtabwicklung übernehmen: die Ware – auch großformatig – wird in unseren Lagern aufbewahrt, wir bieten maßgeschneiderte Verpackungen und liefern die Aufträge direkt zum Kunden, in Italien sowie im Ausland. Auch die komplette Abwicklung aller bürokratischen und zolltechnischen Formalitäten wird von Metal’s übernommen.

So können wir als alleiniger Ansprechpartner für das gesamte Projekt agieren, Zeit sparen, die Produktion maximieren und unseren Kunden ermöglichen, sich ganz auf ihr Kerngeschäft zu konzentrieren.

Dank dieses integrierten Ansatzes haben wir im Laufe der Jahre zunehmend spezialisierte Fachkenntnisse erworben und uns auf verschiedene Industriebereiche und Märkte spezialisiert. So können wir jedem Kunden maßgeschneiderte Lösungen anbieten.

Abgedeckte Gebiete: heute von Europa bis Neuseeland, morgen die Vereinigten Staaten

Wir sind stets auf der Suche nach neuen Märkten, die wir dienen können. Wir arbeiten daran, unsere Präsenz in Europa – wo sich unsere langjährigen Kunden befinden – zu stärken sowie Unternehmen außerhalb Europas zu beliefern. Zum Beispiel befindet sich heute der geografisch am weitesten entfernte Metal’s-Kunde in Neuseeland.

Im Laufe des Jahres 2024 haben wir die ersten Bewertungen eingeleitet, um das Angebot von Metal’s auch auf die USA auszuweiten. Diesen Markt haben wir bereits durch eine Zusammenarbeit mit einem italienischen Partner 2008 bedient, indem wir Haushaltsgerätekomponenten direkt von unserem Werk an General Electric in den USA geliefert haben. Derzeit prüfen wir die Wettbewerbsfähigkeit unserer Produkte, die frei Haus an Kunden in Nordamerika geliefert werden.

Diese Wachstumsperspektive motiviert uns, unsere Prozesse weiter zu optimieren und die Produktionskapazitäten von Metal’s zu stärken.

Unser Produktionsprozess: Technologie und Organisation

Wir gestalten unseren Produktionsprozess mit großer Sorgfalt und zugleich flexibel, indem wir alle beteiligten Bereiche koordinieren. So stellen wir sicher, dass in jeder Phase höchste Qualitätsstandards eingehalten werden und termingerechte Lieferungen ohne Verschwendung und Verzögerungen gewährleistet sind. Unsere Produktion folgt dem Lean-Prinzip und ist auf maximale Effizienz und Zuverlässigkeit ausgelegt.

Der Produktionsprozess bei Metal’s ist vollständig automatisiert und umfasst verschiedene Bearbeitungsschritte: neben mehreren Anlagen zur Blechbearbeitung verfügen wir über spezialisierte Bereiche für das Fräsen, Schweißen, robotergestützte und manuelle Oberflächenbehandlungen sowie eine große Fläche für die Montage.

Energiesparender Laserschnitt und kombiniertes Laserstanzen

Der Laserschnitt ist eine der ersten Bearbeitungen, die wir durchführen, und gilt als die modernste Technologie in der Stahlverarbeitung. Bei Metal’s haben wir gezielt in diese Technik investiert, indem wir auf Anlagen mit geringer Umweltbelastung und hohem Energieeinsparpotenzial gesetzt haben. So können wir die Produktion optimieren und gleichzeitig den Energieverbrauch senken – ohne Abstriche bei der Qualität.

Wir sind in der Lage, bis zu 20 mm tiefzuziehen, Gewindeschneiden und in einigen Fällen auch Biegearbeiten auszuführen, dank Anlagen, die Laserschnitt- mit Stanztechnologie kombinieren. Die Bearbeitung erfolgt rund um die Uhr durch CNC-Steuerung mit einem 59-Werkzeugrevolver - darunter 2 Multi-Tools - ausgestattet, vollständig von unserer technischen Abteilung verwaltet.

Eine der wichtigsten Technologien, in die wir investiert haben, ist die MITSUBISHI-Faserlaserschnittanlage mit 8 kW, 3000×1500 mm Bearbeitungsfläche und Schneidkapazität bis 20 mm Edelstahl, mit automatischer Be- und Entladung: diese ermöglicht uns, verschiedene Edelstahlstärke zu bearbeiten. Die Anlage ist mit einem automatischen Lagersystem mit 12 Schubladen sowie automatischer Entnahme- und Sortiertechnik ausgestattet.

Dies vereinfacht den Produktionsprozess erheblich und fördert einen reibungslosen, gleichmäßigen Produktionsfluss mit minimalem menschlichem Eingriff – im Einklang mit den logistischen Zeitvorgaben.

Hochpräzises Biegen

Das hochpräzise Biegen von Stahl ist ein entscheidender Prozess bei der Herstellung von Halbfertigprodukten und Baugruppen, da es einem Stahlblech Form verleiht, ohne seine mechanischen Eigenschaften zu verändern.

Es kann bei verschiedenen Stahlsorten durchgeführt werden – darunter Edelstahl, Kohlenstoffstahl sowie niedrig- und hochlegierte Stähle – um das Produkt an die Anforderungen verschiedener Märkte anzupassen, einschließlich der Lebensmittel- und Medizintechnikbranche. Für das Biegen setzen wir synchronisierte CNC-gesteuerte automatische Maschinen ein, mit denen wir komplexe Bauteile mit Höhen bis zu 200 mm, maximalen Längen von 2500 mm und Materialstärken bis zu 2,5 mm herstellen können.

Umformen mit Hydraulikpressen

In der Umformphase verwenden wir Hydraulikpressen mit einer bis zu 1000 Tonnen- sowie mechanische Pressen mit bis zu 400 Tonnen-Presskraft. Gemeinsam mit dem Kunden entwickeln wir maßgeschneiderte Werkzeuge, um die Kosten zu optimieren. Das Umformen von Edelstahl – sowohl im Warm- als auch im Kaltverfahren – eignet sich zur Herstellung von Halbfertigprodukten und Baugruppen für verschiedene Branchen, zum Beispiel für Lebensmittel-, Automotive-, Petrochemie- und Chemieindustrie.

Automatisiertes und zertifiziertes Schweißen

Unser automatisierter Schweißprozess ist nach ISO 3834-2 zertifiziert. Diese Zertifizierung bestätigt die Umsetzung strukturierter Schweißverfahren, die internationalen Standards entsprechen und von erfahrenem Fachpersonal durchgeführt werden, das hochwertige Schweißnähte gewährleistet.

In unseren Produktionsabteilungen haben wir Faserlaserschweißgeräte eingeführt – eine effiziente Alternative zu den gängigen Schweißverfahren wie zum Beispiel MIG und WIG. Diese Technologie beschleunigt den Produktionsprozess, liefert ein sauberes und optisch hochwertiges Ergebnis und reduziert gleichzeitig die Vor- und Nachbearbeitung auf ein Minimum.

Hochmoderne Fräsbearbeitung

Das Fräsen ermöglicht eine höchstpräzise Bearbeitung von Maschinenteilen und mechanischen Komponenten. Metal’s Werk verfügt über 4,5 Meter lange Fahrständerfräsmaschinen mit einem rotierend-verschiebbaren Tisch von 2500×2500 mm, einer Tragfähigkeit von bis zu 15 Tonnen und Aufspanntischen von 2000×2500 mm. Diese hochmodernen Maschinen ermöglichen uns, CNC-Bohr- und Ausdreharbeiten mit höchster Präzision auszuführen.

Bürsten – auch mit Robotersystemen

Das Bürsten von Edelstahl ist eine sehr gefragte Oberflächenbehandlung bei der Herstellung komplexer Baugruppen und Halbfertigprodukte. Es wird nach dem Biegen und Schweißen durchgeführt, um Unregelmäßigkeiten zu entfernen und dem Stahl eine glattere, matte Oberfläche zu verleihen.

Diese Behandlung erfüllt nicht nur ästhetische, sondern auch hygienische Anforderungen: die gebürstete Oberfläche lässt sich leichter reinigen und ist besonders geeignet für den Einsatz in der Lebensmittel- und Medizintechnik. In unserem Werk verfügen wir über drei robotergestützte Anlagen, mit denen wir kontinuierlich hochwertige Entgratungen, Bürstungen und Polituren durchführen können.

Montage von Halbfertigprodukten und komplexen Baugruppen

Die Montage ist eine der letzten Phasen unseres industriellen Prozesses. Hier führen wir die Montage von Einzelteilen, die Endbearbeitung sowie abschließende Qualitätskontrollen durch. Für diese Tätigkeit verfügt Metal’s über eine Fläche von 5.000 m².

Werkzeug- und Formenbau

Dank unserer eigenen Abteilung für Entwicklung und Bau von Vorrichtungen und Werkzeugen können wir die für die Produktion erforderlichen Vorrichtungen schneller herstellen. Die Abteilung ist zudem mit Dreh-, Fräs-, Bohr- und Schliffmaschinen ausgestattet. Für die Entwicklung verwenden wir die Solid Edge Software in Kombination mit modernster CAM-Software für CNC-Maschinen.

Qualitätskontrolle in jeder Prozessphase

Makellose Produkte zu gewährleisten und unsere Dienstleistungen täglich zu verbessern, ist keine leichte Aufgabe – aber unerlässlich. Deshalb führen wir in allen Bearbeitungsphasen sorgfältige Kontrollen durch. Am Ende des Prozesses wird das Halbfertigprodukt einer strengen Endkontrolle unterzogen, um sicherzustellen, dass es die mit dem Kunden vereinbarten Standards erfüllt.

Unser Maschinenpark und unsere erfahrenen Techniker

Wir sind in der Lage, äußerst komplexe Bearbeitungen in kürzester Zeit durchzuführen – auch dank unseres Maschinenparks, der unter anderem Laserschnittanlagen, Abkantpressen, Robotersysteme und Fräsmaschinen umfasst, alle aufgrund ihrer hochmodernen Technologie und Präzision ausgewählt. Modernste Lösungen, die rund um die Uhr (24 Stunden am Tag, 7 Tage die Woche) im Einsatz sind und von unseren erfahrenen Technikern betrieben werden, die stets auf dem Laufenden über die neuesten Entwicklungen sind. In diesem Zusammenhang haben wir ein spezialisiertes Schweißerteam gegründet, das neue Konstruktionslösungen und Technologien speziell für das Laserschweißen entwickelt. Dies ermöglich sowohl in Bezug auf Kosten als auch Leistung hervorragende Ergebnisse. Die Schweißer von Metal’s sind nach der Norm UNI EN ISO 9606-1:2017 zertifiziert und erfüllen die Anforderungen der neuesten Vorschriften.

Unsere Leistung: Baugruppen, Teile, Halbfertigerzeugnisse aus Edelstahl und Großmaschinen für verschiedene Branchen

Seit fast 40 Jahren bearbeiten und montieren wir Edelstahl, um komplexe Baugruppen, Maschinenteile, Halbfertigerzeugnisse und Komponenten für etablierte mittelständische und große Unternehmen herzustellen, die sowohl in Italien als auch international in verschiedenen Branchen tätig sind. Seit einigen Jahren bieten wir zudem eine bedeutende Neuerung: die Produktion von Großmaschinen.

Komplexe Baugruppen und Maschinenteile aus Edelstahl

Wir verbinden Edelstahl mit verschiedenen Arten von Komponenten (z. B. Glasteilen, Kunststoffen, Verkabelung), um komplexe Baugruppen in einem fortgeschrittenen Montagezustand zu realisieren. Wir stellen zum Beispiel Verpackungs-, Abfüll-, Medizin- und Pharmamaschinen her.

Halbfertigprodukte und Komponenten aus rostfreiem Stahl

Wir stellen auch Halbfertigprodukte und Komponenten aus rostfreiem Stahl her, die in verschiedenen Bereichen eingesetzt werden. Unsere Arbeit umfasst zum Beispiel Zubehör für Großküchen, Edelstahlteile für den Bäckereimarkt, Produkte für Fleischverarbeitung, Kühlung und Speiseeisindustrie. Darüber hinaus entwerfen und fertigen wir Elemente für professionelle Geschirrspüler, Schalttafeln und -schränke sowie Produkte für den pharmazeutischen und medizinischen Bereich.

Eine mechanische Abteilung für Großmaschinen

In den letzten Jahren haben wir in die Gründung einer neuen Abteilung von Metal’s investiert, die sich auf die Produktion von Großmaschinen für die Verpackungsindustrie, den Krankenhaus- und Pharmabereich sowie die Lebensmittelverarbeitung (Verpackung, Fleisch- und Lebensmittelverarbeitung) spezialisiert hat.

In dieser Abteilung fertigen wir komplexe Maschinen mit großem Volumen unter Einsatz von Technologien wie Fräsbearbeitung, WIG-, MIG- und Laserschweißen sowie automatisierten Anlagen zur Maschinenbürstung.

Eine interessante Möglichkeit, die wir sowohl unseren europäischen als auch potenziellen neuen Kunden außerhalb Europas anbieten.

Wie wir arbeiten: unsere Philosophie, unsere Methode

Bei Metal’s verwandeln wir Probleme in Lösungen. Das ist unsere Unternehmensphilosophie. Um dies zu erreichen, stellen wir unseren Kunden die Erfahrung unserer Techniker, Ingenieure und Facharbeiter zur Verfügung, die jede Phase des Projekts von der Kostenbewertung und Machbarkeitsanalyse bis hin zur Herstellung eines perfekten Endprodukts begleiten. Alle gefertigten Produkte durchlaufen strenge Qualitätskontrollen mit dem Hauptziel, die von unseren Kunden vorgegebenen Anforderungen zu erfüllen. Nur so können wir Baugruppen, Halbfertigerzeugnisse und Einzelteile von höchster Qualität in Bezug auf Leistung und Design liefern und dabei sämtliche Projektvorgaben und mögliche Custom-Anforderungen einhalten.

Wie bereits erwähnt, beschränken wir uns nicht darauf, einen Auftrag entgegenzunehmen, ein Angebot zu erstellen und mit der Fertigung zu beginnen. Bei Metal’s verfolgen wir einen proaktiven und beratenden Ansatz, der den gesamten Prozess begleitet – von der Prototypenerstellung bis zur Logistik.

Metal’s Beratung: Verbesserungsvorschläge bereits in der Konstruktionsphase

In der Konstruktionsphase prüft unsere technische Abteilung die technische Machbarkeit des Projekts, schlägt Optimierungsmöglichkeiten vor und bietet bei eventuellen Problemen alle realisierbaren Lösungen an.

So war es zum Beispiel bei einem bedeutenden Kunden aus der Lebensmittel- und Getränkeindustrie, der uns bat, die Kosten zu optimieren, ohne die Produktästhetik zu beeinträchtigen – damit das Produkt für verschiedene Märkte geeignet bleibt. Ein anderes Beispiel: ein Kunde aus der Lebensmittelverarbeitung profitierte von unserem Vorschlag, ein alternatives Befestigungssystem zu verwenden und somit die Produktion zu optimieren. Diese Lösung ermöglichte dem Kunden, Fehler, Ausschuss und Produktionskosten deutlich zu reduzieren.

Zur Prozessoptimierung simulieren wir anschließend das Endergebnis und erstellen funktionsfähige Prototypen. Nach der Freigabe starten wir zügig mit der Produktion und Auslieferung.

Qualität in jeder Phase: von der Materialauswahl bis zur Produktion

In jeder Phase des Produktionsprozesses – vom Wareneingang bis zur Endbearbeitung – stellen wir sicher, dass alle Abläufe unseren strengen Qualitätsstandards entsprechen. So können wir jede Anforderung flexibel und zuverlässig erfüllen – sowohl in den Märkten, die wir bereits bedienen, als auch in neuen Branchen. Unser Edelstahl stammt von Lieferanten, die hohe Qualitätsstandards einhalten. Bei Komponenten aus anderen Materialien arbeiten wir entweder mit den Zulieferern unserer Kunden zusammen oder helfen dabei, geeignete Partner zu finden, die alle erforderlichen Anforderungen erfüllen.

Wir sind Partner, keine einfachen Zulieferer

Ein Partner zu sein bedeutet in erster Linie, dann einzuspringen, wenn unsere Kunden in Schwierigkeiten geraten.

Es kann zum Beispiel vorkommen, dass ein Kunde nicht weißt, an wen er sich für eine bestimmte Lieferung wenden soll – oder dass ein bewährter Lieferant plötzlich nicht mehr lieferfähig ist. Genau das ereignete sich, während der Covid-19-Pandemie: ein Kunde aus der Lebensmittelverarbeitung stand plötzlich ohne ein wesentliches Bauteil da, weil sein Stammzulieferer aufgrund der Lockdown-Maßnahmen nicht tätig sein konnte. Wir haben in kürzester Zeit einen alternativen Lieferanten gefunden, sodass der Produktionsprozess ohne Unterbrechung weiterlaufen konnte. Partner zu sein bedeutet aber auch, die Wünsche unserer Kunden aufzugreifen und ihnen leistungsstärkere Lösungen vorzuschlagen. So schlugen wir einem langjährigen Kunden aus der Lebensmittelbranche eine entscheidende Änderung im Produktionsprozess vor, mit dem Ziel, Kosten und Durchlaufzeiten durch die Einführung eines automatisierten Verfahrens zu senken. Oder wir machten zwei Kunden aus der Lebensmittelverarbeitung technische Verbesserungsvorschläge, die die Leistung von Produkten, die wir seit Jahren für sie fertigen, deutlich steigerten.

Die Menschen bei Metal’s und die Academy: das Herzstück unserer Arbeit

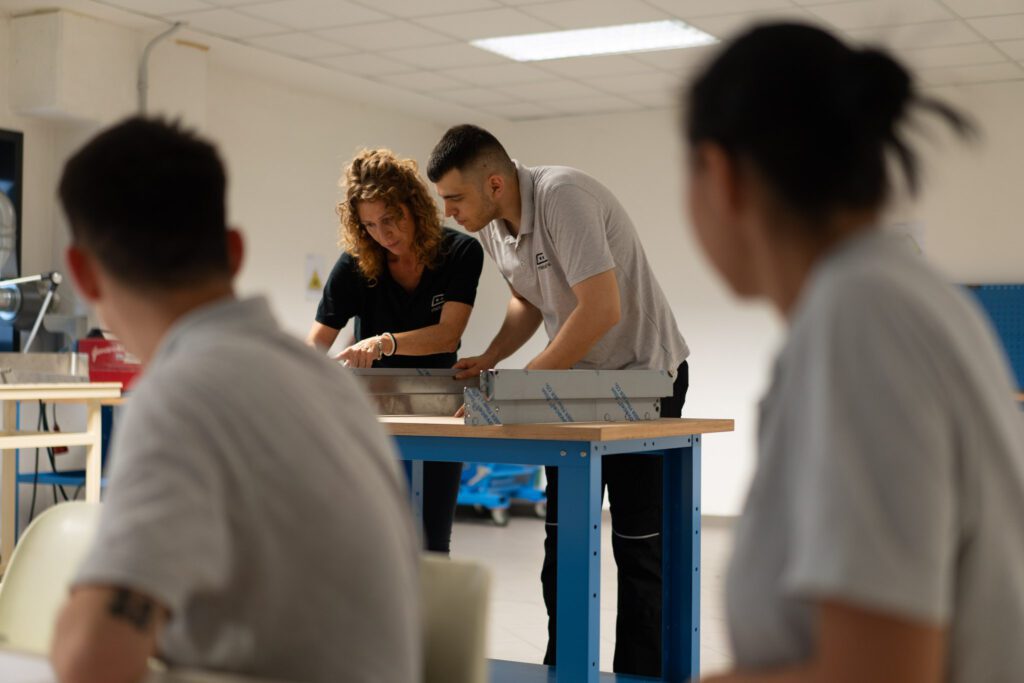

Und zu guter Letzt die Menschen. Metal’s Mitarbeiter sind gut vorbereitet, motiviert und tatkräftig. Eigenschaften, welche die Qualität der Arbeit bestimmen, die Beziehung zu unseren Kunden bereichern und unser Unternehmen auf dem Markt auszeichnen. Deshalb ist eine kontinuierliche Weiterbildung für uns unerlässlich: seit 2022 verfügen wir über eine eigene Metal’s Academy, um neue Mitarbeiter auszubilden.

Was ist Metal’s Academy? Ein Ausbildungsweg für alle, die Teil unserer Welt werden möchten. Neue Mitarbeiter in bestimmten Positionen erhalten die Möglichkeit, vor dem Eintritt in die Produktion eine umfassende Schulung durchzulaufen. Die Ausbildung umfasst theoretische und praktische Inhalte und ist auf die kritischsten und komplexesten Technologien im Unternehmen focussiert.

Unsere Zertifizierungen: eine Garantie für Sicherheit, Qualität und Nachhaltigkeit

Bei Metal’s verfolgen wir fortschrittliche Richtlinien in den Bereichen Qualität, Arbeitssicherheit und Nachhaltigkeit. Wir verfügen über internationale Zertifizierungen wie ISO 9001:2015 für unser Managementsystem, ISO 45001:2018 für Arbeits- und Gesundheitsschutz sowie ISO 14001:2015 für unser Umweltmanagementsystem. Wie bereits erwähnt, sind die Schweißer bei Metal’s nach UNI EN ISO 9606-1:2017 zertifiziert und erfüllen die neuesten gesetzlichen Anforderungen. Die Qualität unserer Schweißverfahren ist zudem durch die Norm UNI EN ISO 3834-2:2021 bestätigt.

Seit mehreren Jahren verfolgen wir zudem unsere unternehmensweite „Green Mission“, die unsere Entscheidungen und Investitionen auf Nachhaltigkeit ausrichtet. Zu den wichtigsten Erfolgen zählen die Steigerung der Produktion von grüner Energie, die Reduzierung von Abfällen sowie die Senkung der CO₂-Emissionen. Wir haben eine Photovoltaikanlage installiert, die uns nahezu energieunabhängig macht. In Kombination mit unserem eigenen Stickstoffgenerator sorgt dies für stabile Gaskosten – ein wesentlicher Faktor für den Betrieb unserer Schnittanlagen. Diese Investition ist für uns von zentraler Bedeutung, da sie nicht nur Versorgungssicherheit gewährt, sondern auch den Straßenverkehr und damit verbundene Emissionen reduziert.

Unser jüngster Schritt, auf den wir besonders stolz sind, war die Vermessung unseres CO₂-Fußabdrucks. In den kommenden Monaten werden wir an unserem Nachhaltigkeitsplan arbeiten – mit dem Ziel, 2026 den ersten Nachhaltigkeitsbericht von Metal’s zu veröffentlichen.

Möchten Sie mit uns Kontakt aufnehmen?

Bei Metal’s wählen wir unsere Kunden sorgfältig aus – mittelständische und große Unternehmen – und unterstützen sie in jeder Phase des Logistikprozesses: von der Entwicklung bis zur Fertigung von Baugruppen, Halbfertig- und Maschinenteilen aus Edelstahl. Möchten Sie mehr erfahren?