Das Thema Umwelt liegt uns am Herzen. Deshalb haben wir bei Metal’s beschlossen, unsere Green Mission im Jahr 2024 zu erweitern und zwei neue Nachhaltigkeitsprojekte zu starten:

- Die Vermessung des Carbon Footprints, um die direkte und indirekte Menge an Kohlendioxid (CO2) zu berechnen, die wir als Unternehmen täglich in die Atmosphäre freisetzen;

- Die Entwicklung eines LCA-Tools (Life Cycle Assessment), um die Umweltbelastung der in Metal’s hergestellten Produkte über ihren gesamten Lebenszyklus zurückzuverfolgen.

Diese ehrgeizigen Ziele haben wir im Detail im Rahmen der Präsentation des zweijährigen Plans für nachhaltige Entwicklung dargelegt: sie werden uns helfen, unseren Kunden und Partnern maximale Transparenz in Bezug auf die täglichen Aktivitäten bei Metal’s zu bieten. In diesem Artikel präsentieren wir die ersten Ergebnisse der Carbon Footprint-Analyse. Die Daten beziehen sich auf die Emissionen des Jahres 2023 und sind für die Erstellung des Nachhaltigkeitsplans nützlich. Schauen wir sie uns gemeinsam an.

Metal’s und sein Engagement für Nachhaltigkeit: die Ergebnisse der Carbon Footprint-Vermessungen

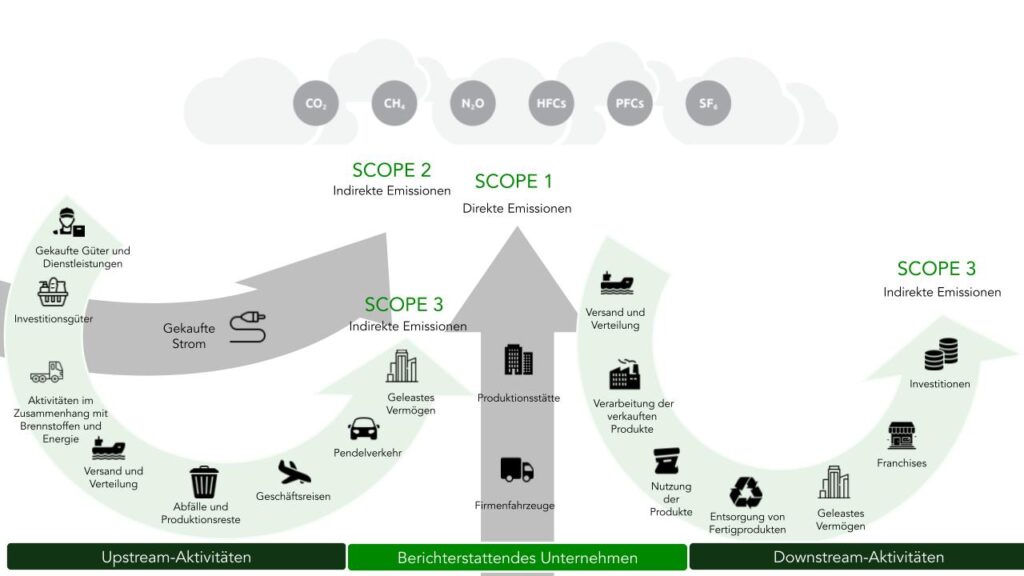

Wie bereits erwähnt, ermöglicht uns der Carbon Footprint, die CO2-Emissionen unserer Organisation im Jahr 2023 genau zu bestimmen. Die Berechnung basiert auf dem internationalen Standard „Greenhouse Gas Protocol“ (GHGP), einer standardisierten Methode, die im „Corporate Standard“ anerkannt ist und die Unternehmensemissionen in 3 Kategorien einteilt:

- Scope 1: stellt die direkten Emissionen des Unternehmens dar, bei denen alle Daten der Energieversorgungsrechnungen oder der Einkaufsrechnungen analysiert werden, um die Emissionen zu berechnen, die durch die Produktionsprozesse und die Firmenflotte erzeugt werden.

- Scope 2: bezieht sich auf indirekten Emissionen, bei denen die Lieferverträge und die GSE-Berichte (in Photovoltaikanlagen verwendet) verglichen werden, um die von einem externen Lieferanten stammenden Emissionen festzustellen.

- Scope 3: hier werden alle anderen indirekten CO2-Emissionsquellen für die eigene Geschäftskategorie untersucht (einschließlich der gesamten Lieferkette, Warenverkehr, Geschäftsreisen, Investitionen).

Sehen wir uns die für Metal’s ermittelten Daten nacheinander an.

Scope 1: Hier sind die im Jahr 2023 von Metal’s produzierten CO2-Tonnen.

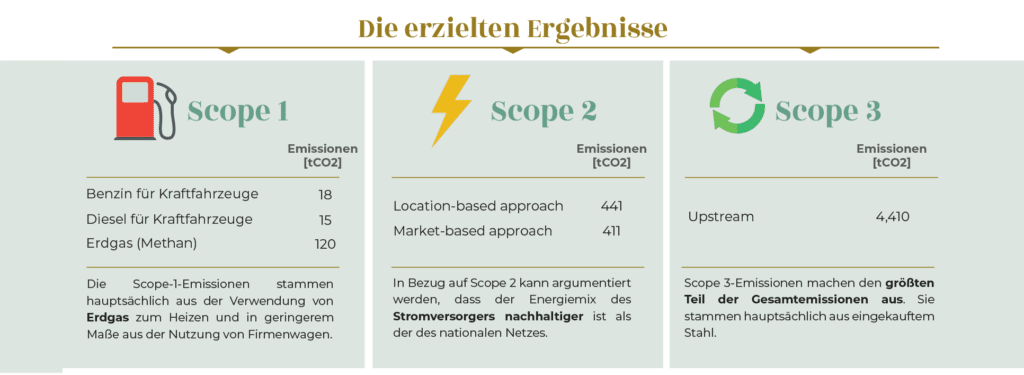

Die Datenauswertung für 2023 hat ergeben, dass unser Unternehmen im Jahr 2023 153 Tonnen CO2 ausgestoßen hat. Im Einzelnen handelt es sich um:

- 120 Tonnen Erdgas;

- 18 Tonnen Benzin für Kraftfahrzeuge;

- 15 Tonnen Diesel für Kraftfahrzeuge.

Erdgas, das für die Heizung verwendet wird, trägt somit zu 78% der CO2-Emissionen des Scope 1 bei.

Scope 2: Wie sehen die Energieverbräuche für 2023 aus?

Zur Vermessung des genauen Wertes für Scope 2 wurden zwei unterschiedliche Ansätze verwendet:

- Der Location-Based-Ansatz, eine traditionelle Methode, bei der die Emissionen des Energiemixes der Region, in der das Unternehmen ansässig ist, berücksichtigt werden (der Mix kann sowohl aus erneuerbaren Quellen als auch aus Kernkraft, Gas oder Kohle stammen). Dieser Ansatz hat den Vorteil, dass er eine genaue Darstellung der tatsächlich aus dem Netz entnommenen Energie bietet.

- Der Market-Based-Ansatz, eine Alternative, die nur den Energiemix des eigenen Stromlieferanten und nicht den des regionalen Stromnetzes berücksichtigt. Dieser Ansatz berücksichtigt die Art der gekauften Energie, einschließlich des möglichen Kaufs von erneuerbarer Energie.

Insbesondere die erste Methodik stellt die Herkunft der aus dem Netz entnommenen Energie am besten dar, hebt jedoch keine alternativen und erneuerbaren Quellen hervor; umgekehrt werden mit dem zweiten Berechnungssystem die Bemühungen des Unternehmens um eine grüne Alternative hervorgehoben, jedoch im Hinblick auf die herangezogenen regionalen Quellen nicht erschöpfend dargelegt. Für ein vollständigeres Ergebnis ist es daher ratsam, beide Ansätze zu berücksichtigen.

Aus dem Carbon Footprint von Metal’s im Bezug auf Scope 2 wurden folgende Emissionen für das Jahr 2023 festgestellt:

- 441 Tonnen CO2 (Location-Based-Ansatz);

- 411 Tonnen CO2 (Market-Based-Ansatz).

Scope 3: Der Einkauf des Rohmaterials ist belastend

Wie bereits erwähnt, wird Scope 3 auf der Grundlage von Parametern durchgeführt, die je nach Unternehmenstyp variieren. Bei Metal’s wurden die Berechnungen in zwei Hauptkategorien unterteilt:

- Upstream-Emissionen: umfassen indirekte Emissionen, die mit dem Einkauf von Waren oder Dienstleistungen verbunden sind (z. B. Transport, Abfall, Produktionsabfälle, eventuelle Leasing-Vermögenswerte, Geschäftsreisen und Pendlerverkehr).

- Downstream-Emissionen: konzentrieren sich auf die Emissionen der verkauften Produkte (einschließlich des Transports der fertigen Produkte zu den Kunden sowie der Nutzung der verkauften Produkte, deren Entsorgung und eventuellen Investitionen).

Für unsere Organisation konzentrierte sich die Analyse insbesondere auf folgende Kategorien:

- Gekaufte Waren oder Dienstleistungen

- Anlagegüter

- Aktivitäten im Zusammenhang mit Brennstoffen und Energie

- Transport und Verteilung im Upstream-Bereich

- Abfälle und Produktionsabfälle • Mitarbeiterpendeln

- Transport und Verteilung im Downstream-Bereich

Es hat sich gezeigt, dass die Kategorie Upstream mit 99,6 % den größten Einfluss auf die Scope-3-Emissionen hat. Hier die Prozentsätze im Detail:

- Gekaufte Waren oder Dienstleistungen: 89 % (für den Kauf bestimmter Materialien wie Stahl und Hilfsmaterialien für die Produktion von Halbfabrikaten und komplexen Baugruppen)

- Upstream–Transport und -Verteilung: 6 %

- Mitarbeiterpendeln: 3 %

- Abfälle und Produktionsabfälle, Aktivitäten im Zusammenhang mit Brennstoffen und Energie: 2 %

Die Kategorie Downstream, die nur die Transport- und Verteilungsaktivitäten der von Metal’s an den Kunden produzierten Waren umfasst, beläuft sich auf 0,4 % .

Bei der Analyse der Daten der Kategorie Upstream ist außerdem festzustellen:

- Der Einkauf von Rohmaterialien (insbesondere Edelstahl) hat 3010 Tonnen CO2 erzeugt (ca. 82 %).

- Die Verpackungs- und Hilfsmaterialien (wie Papier, Karton, Holz für Paletten, Kunststoff für Verpackungen, Komponenten für Baugruppen, Schleifmittel für das Bürsten von Edelstahl, sowie Finanz-, Versicherungs-, Verwaltungs-, Service-, Wartungs-, Marketing- und Lohnarbeitsaktivitäten) wirken sich mit 3 % bzw. 7 % der Emissionen aus, die mit den gekauften Materialien verbunden sind.

Welche Gesamtemissionen hat Metal’s im Jahr 2023 produziert?

Basierend auf den bisher untersuchten Daten ergibt sich, dass – wenn man Scope 1, 2 und 3 zusammenzählt – die Gesamtemissionen von CO2 von Metal’s im Jahr 2023 betragen 4.716 Tonnen. Wie lassen sich diese Zahlen interpretieren und was kann getan werden, um sie zu verbessern? Hier sind einige mögliche Hypothesen, wobei die technische Machbarkeit dieser Lösungen im Nachhaltigkeitsplan bewertet wird, den wir bis zum Jahresende erstellen werden.

1. Neue Lösungen finden, um den Erdgasverbrauch zu reduzieren

Bei der Analyse der Werte aus der Berechnung der Scope-1-Emissionen (die hauptsächlich aus Methangas für die Heizung und in geringerem Maße aus den Firmenfahrzeugen stammen) zeigt sich, dass dieser Wert im Vergleich zum Gesamtwert gering ist (es handelt sich um 120 Tonnen CO2 gegenüber insgesamt 4.716 Tonnen, die Scope 1, 2 und 3 umfassen).

Um die Effizienz zu verbessern, können andere ökologische Heizsysteme in Betracht gezogen werden, um die Emissionen zu senken, beispielsweise durch den Einsatz von elektrischen Wärmepumpen, sowie die Implementierung einer Elektro- oder Hybridfahrzeugflotte.

2. Auf erneuerbare Ressourcen setzen

Die Scope-2-Emissionen, die mit den beiden verschiedenen Methoden – dem Location-Based Approach und dem Market-Based Approach – berechnet wurden, zeigen, dass der Energiemix des Stromanbieters bereits besser ist, als der des nationalen Stromnetzes.

Es ist dennoch möglich, die Emissionen im Zusammenhang mit Strom weiter zu reduzieren, indem neue Photovoltaikanlagen installiert werden (zusätzlich zu den bereits vorhandenen bei Metal’s) oder mehr Energie aus erneuerbaren Quellen bezogen wird.

3. Den Einkauf von immer nachhaltigeren Rohstoffen prüfen

Für unser Unternehmen ist die größte Quelle von CO2-Emissionen Scope 3. Dabei wirkt sich der Stahleinkauf am stärksten auf den Endwert aus.

Für die Beschaffung von Rohstoffen verlassen wir uns bei Metal’s bereits auf europäische Lieferanten und andere Unternehmen, die sehr sensibilisiert auf das Thema Nachhaltigkeit sind und unserem Green Mission entsprechen. Unser Ziel ist es, die Werte in der Carbon Footprint zu reduzieren. Dazu werden wir parallel auf zwei Ebenen arbeiten:

- gemeinsam mit unseren Lieferanten, um Produkte mit der geringsten Umweltbelastung zu identifizieren;

- mit unseren Kunden, um die Bedeutung von emissionsarmem Stahl zu vermitteln und die Bereitschaft zur Zahlung eines Aufpreises für ein nachhaltiges und umweltfreundliches Produkt zu evaluieren.

Ein kurzer Hinweis schließlich zu den Abfällen und Produktionsabfällen (eine Kategorie, die im Scope 3 erfasst wird). Der Anteil der Emissionen ist sehr gering (2 %), aber diese Kategorie ist strategisch wichtig, da durch Investitionen in das Abfallmaterial ein Stahl aus Recyclingmaterial hergestellt werden kann, um die Emissionen zu reduzieren und die Kreislaufwirtschaft der Produkte zu erhöhen.

Auch in diesem Fall werden wir jede unserer Maßnahmen zum Jahresende während der Erstellung des Nachhaltigkeitsplans entscheiden.

Möchten Sie mehr erfahren?

Wenn Ihnen genauso wie uns der Planet am Herzen liegt und Sie einen seriösen Partner suchen, der sich bereits der Entwicklung guter nachhaltiger Praktiken verschrieben hat, vertrauen Sie auf Metal’s. Wir können Ihre Projekte verwirklichen – erfahren Sie, wie!